ذوب ریسی الیاف مصنوعی

تولید الیاف مصنوعی پلی استر در تمامی شرکت های تولید کننده الیاف مصنوعی مانند شرکت دیبا الیاف آرین مراحل مشخصی دارد. این مراحل به نوبه خود هرکدام اهمیت ویژه ای در فرایند تولید دارند اما یکی از مهم ترین آنها مرحله ذوب ریسی (مذاب ریسی) الیاف مصنوعی است که میتوان انرا کلیدی ترین مرحله نیز نامید؛ به همین علت قصد داریم تا شما را با فرایند ذوب ریسی الیاف مصنوعی بیشتر آشنا کنیم.

ذوب ریسی الیاف مصنوعی

تولید الیاف مصنوعی پلی استر در تمامی شرکت های تولید کننده الیاف مصنوعی مانند شرکت دیبا الیاف آرین مراحل مشخصی دارد. این مراحل به نوبه خود هرکدام اهمیت ویژه ای در فرایند تولید دارند اما یکی از مهم ترین آنها مرحله ذوب ریسی (مذاب ریسی) الیاف مصنوعی است که میتوان انرا کلیدی ترین مرحله نیز نامید؛ به همین علت قصد داریم تا شما را با فرایند ذوب ریسی الیاف مصنوعی بیشتر آشنا کنیم.

فرآیند ذوب ریسی (ریسندگی مذاب):

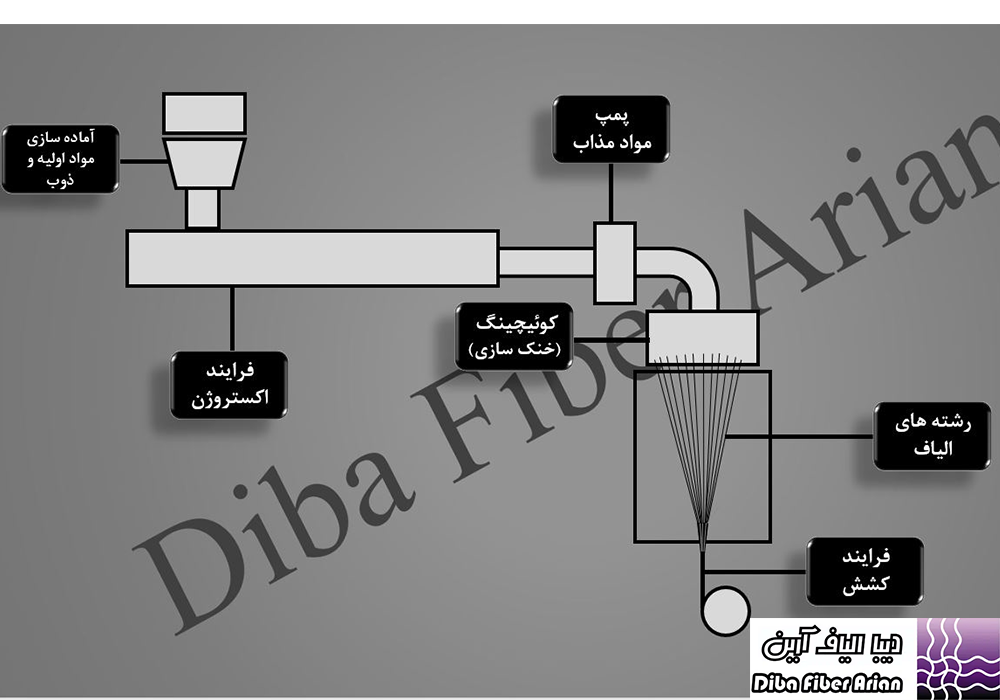

ریسندگی مذاب ساده ترین فرآیند اکستروژن است که نیازی به افزودن و حذف حلال نیست. این روش محبوب ترین و به صرفه ترین شیوه برای تولید الیاف مصنوعی پلی استر در مقیاس های صنعتی است. در ریسندگی مذاب، ماده اولیه الیاف مانند پرک و یا گرانول پلی اتیلن ترفتالات (TG) پس از آماده سازی و حذف رطوبت؛ در دمای بالا ذوب شده و از طریق اکستروژن و سرد شدن همزمان با عبور از اسپینرت به شکل تارهای الیاف پلی استر خارج می شوند. خنک شدن و جامد سازی مواد مذاب در کوئیچینگ یا بخش خنک کننده معمولا توسط عبور هوای سرد با دمای حدود 12 درجه سانتی گراد تامین می شود. در هنگام پروسه جامد سازی، جهت پایین اوردن ضخامت این رشته ها و بدل کردن آن ها به قطرهای کوچک تر، یک ماشین جمع کننده مورد استفاده قرار میگیرد. به منظور افزایش سطح کیفی در ساختار فیزیکی و ویژگی های رشته های تولید شده، عموما، آن ها را مستقیما به فرایند کشش هدایت می کنند.

درهنگام فرآیند ذوب ریسی (ریسندگی مذاب)، لازم است برخی شاخص ها با موشکافی نظارت شوند تا ویژگی ها و ساختار قابل قبولی برای الیاف مصنوعی بدست آید. برای متوجه شدن شیوه نظارت شاخص ها، به واکاوی مهندسی پروسه ذوب ریسی نیاز مند هستیم که شامل جریان گداخته پلیمر، پایداری نیروها و جهت گیری مولکولی و بافتار (ساختار بافت الیاف) و شکل بلوری است. برتری قابل ملاحظه فرایند ذوب ریسی نسبت به دیگر روش ها این است که احتیاجی به فرایند تصفیه و فیلترینگ توسط حلال های شیمیایی ندارد. امتیاز بعدی ذوب ریسی، سرعت تولید بالای آن می باشد که میتواند از تولید چند صدمتر الیاف مصنوعی در هر دقیقه تا هزار متر در دقیقه باشد.

برای تولید الیاف پلی استر، فرایند ذوبریسی به عنوان یک روش تولید جذاب و قابل اطمینان شناخته شده است. این فرایند به دور از روشهای سنتی و با استفاده از تکنولوژیهای جدید و نوآورانه، امکان تولید الیاف پلی استر با خواص فیزیکی و مکانیکی قابل تنظیم و کنترل شده را فراهم می کند.

دو روش رایج دیگر تولید الیاف شامل خشک ریسی و ریسندگی تر می باشد. در هر دو این روشها از حلالهای شیمیایی استفاده می شود. بیش از 70 درصد تولید الیاف از طریق ذوب ریسی صورت می گیرد.

روش دیگری نیز برای تولید الیاف مصنوعی بنام ژل ریسی ابداع شده است. در این روش پس از شکل گیری رشته های الیاف؛ آنها را به فضایی بنام حمام ریسندگی (Spinning Bath) هدایت می کنند تا پس از فرآیند کشش که حین عبور از آون انجام می شود؛ الیاف مورد نظر تولید گردد. سایر روش های تولید الیاف مصنوعی عبارتند از ریسندگی به روش کریستال مایع (Liquid Crystal Spinning)، ریسندگی واکنشی (Reaction Spinning)، پخش ریسی (Dispersion Spinning)، ریسندگی الکتریکی (Electrospinning).

کلام آخر :

ذوب ریسی

در این روش، ابتدا ماده اولیه الیاف مانند پرک یا گرانول پلی اتیلن ترفتالات (TG) آماده سازی و از رطوبت خارج میشود. سپس، در دمای بالا، ماده اولیه ذوب شده و از طریق اکستروژن و سرد شدن همزمان با عبور از اسپینرت به شکل تارهای الیاف پلی استر تبدیل میشود.لازم به ذکر است اصولا برای تولید الیاف پلی استر هالو و سالید از روش ذوب ریسی استفاده می شود.